Elektrifizierung der Baumaschinen

Bereits seit den 1960er Jahren waren elektrische Vibrationsrammen ein fester Bestandteil des Sortiments der MÜLLER-Vibrationstechnik. Die an den Vibrationsrammen montierten Elektro-motoren bezogen ihren Antriebsstrom damals noch aus dieselbetriebenen Stromgeneratoren. Zu dieser Zeit war die flächendeckende Verfügbarkeit von Mobilhydraulik noch begrenzt, weshalb Elektromotoren als bevorzugte Antriebslösung dienten.

Die verwendeten Drehstrom-Asynchronmotore waren zwar robust und einfach in der Handhabung, aber auch schwer und wenig leistungsstark – Eigenschaften, die auch heute noch (im Vergleich zur Mobilhydraulikkomponenten) zutreffen.

Mit dem Aufkommen der Mobilhydraulik Ende der 70er und Anfang der 80er Jahre änderte sich die Antriebstechnik. Hydraulikmotoren und -pumpen überzeugten mit ihrer hohen Leistungsdichte, also einer hohen Leistung bei kompaktem Bauraum. Weiterhin blieb Diesel die bevorzugte Energiequelle: Nun wurden Dieselmotoren eingesetzt, um Pumpen anzutreiben, die ihrerseits die Hydraulikmotoren an der Vibrationsramme versorgten – eine Abkehr von den Diesel-Stromgeneratoren, die zuvor die Elektromotoren speisten.

Unsere Lösung bei MÜLLER: 0-Emissionen zum halben Preis

Die heutige Ausgangslage hat sich deutlich verändert: Moderne elektrische Motoren, wie der Permanentmagnet-Synchronmotor (PMSM), bieten deutlich bessere Leistung als die Elektromotoren der 60er Jahre. Gleichzeitig erfordert die Notwendigkeit zur CO₂-Reduktion eine Abkehr vom herkömmlichen Diesel als Energiequelle.

Unsere Lösung adressiert drei zentrale Aspekte:

- Wir behalten die etablierte Hydraulik mit ihrer hohen Energiedichte bei. Dies bedeutet, dass wir nicht nur alle im Markt befindlichen Vibrationsrammen weiterhin betreiben, sondern nun auch emissionsfreie.

- Beim Einsatz von Elektrokomponenten setzen wir auf die neuesten Technologien wie z. B. PMSM-Motoren, die höchste Leistung bei kompaktem Bauraum bieten.

- Wir bieten ein vollständig emissionsfreies elektrisch-hydraulisches Antriebsaggregat (bei Einsatz von 100 % Strom aus erneuerbaren Energien). Dieses kann sowohl mit Batterie betrieben werden als auch, sofern bei der Baustelle möglich, mit direktem Anschluss an den vorhandenen Baustrom. Die Batterie verfügt über genügend Kapazität, um den Betrieb einen ganzen Arbeitstag lang sicherzustellen. Am Ende des Tages muss lediglich das Aggregat ausgetauscht werden, was einen enormen Vorteil darstellt. Entsprechend gibt es 100 % Emissionseinsparung bei 50 % Investitionsersparnis für eine neue Vibrationsramme.

Unsere vier modular aufgebauten Antriebsaggregate inkl. modular aufgebauten Batteriespeichern lassen sich sowohl komplett autark betreiben, als auch parallel ans Stromnetz anschließen, um die Nutzungsdauer zu verlängern bzw. die Batteriegröße zu reduzieren. Damit können Vibrationsrammen bis zu einer Größe eines MS-28 HFV (mittelgroß) angetrieben werden:

• MS-A 170 E

170 kW hydraulische Leistung -> ca. 290 l/min. Ölfördermenge

• MS-A 240 E

240 kW hydraulische Leistung -> ca. 410 l/min. Ölfördermenge

• MS-A 315 E

315 kW hydraulische Leistung -> ca. 540 l/min. Ölfördermenge

• MS-A 410 E

410 kW hydraulische Leistung -> ca. 700 l/min. Ölfördermenge

Unsere autark betriebenen Antriebsaggregate bieten auf großen Baustellen oder bei längeren Einsätzen die Möglichkeit, die Reichweite der Batterien durch innovative Lösungen optimal zu nutzen. Baumaschinen können so konzipiert werden, dass sie auch unter diesen Bedingungen effizient arbeiten, wobei durch den Einsatz von mobilen Ladeeinheiten oder regelmäßigen Batteriewechseln die Betriebskontinuität gewährleistet wird. Zudem können die Batteriespeicher über Nacht an einem gewöhnlichen Baustromverteiler (63A) wieder voll aufgeladen werden.

RTG Hybrid

Mit unseren Produkten aus der RTG Rammtechnik der international tätigen Bauer Maschinen Gruppe sind wir Dein Spezialist für energieeffiziente Vibrations-, Ramm-, und Presstechnik. Unsere RTG Teleskop- und Starrmäklergeräte sind zur Übertragung hoher Zug- und Druckkräfte und zur Aufnahme von Drehmomenten ausgelegt. Zusammen mit den hohen installierten Motorleistungen sind sie als Trägergeräte für verschiedenste Einsatzmöglichkeiten ideal geeignet, z. B. Baugruben, Pfahlgründung und Rammarbeiten, Brücken- und Hafenbau sowie stadtnahe Baustellen mit Emissionsauflagen.

Um den Dekarbonisierungsprozess zielgerichtet voranzutreiben, findest Du den Teleskopmäkler eRG19 hybrid in unserem Sortiment. Der Hybridantrieb kombiniert dabei zwei unterschiedliche Antriebsarten, den Dieselmotor für maximale Leistung, wenn hohe Kraft erforderlich ist und den Elektromotor für emissionsreduziertes und geräuschreduziertes Arbeiten, ideal für den Einsatz in Umweltschutzgebieten oder innerstädtischen Baustellen mit strengen Lärmschutz- und Abgasvorschriften. Die Vorteile dieser Technologie sind überzeugend:

• Flexibilität: Bedarfsorientierte Leistungssteuerung zwischen Elektro- und Dieselmotor – dadurch Einsatzmöglichkeit in Bereichen auch ohne direkte Stromversorgung und in umweltsensiblen Zonen.

• Produktivität: Steigerung durch verbesserte Wirkungsgrade

• Kraftstoffeffizienz: Um bis zu 68 % reduzierter Kraftstoffverbrauch durch den ergänzenden Elektroantrieb.

• Emissionsreduktion: Bis zu 45 kg/h reduzierter CO₂-Ausstoß – ideal zur Erfüllung von Nachhaltigkeitszielen.

• Optimierter Parallelbetrieb von Haupt- und Nebenverbrauchern

• Lärmreduktion: Ruhigerer Betrieb bei sensibleren Projekten – reduzierte Schalleistung bis zu 2 dB (A).

RG 19T Hybrid - reale Baustellenmesswerte

Das RG19 T Hybrid-Aggregat nutzt zusätzlich zum 430 kw Dieselmotor von RTG einen elektrisch betriebenen Motor mit 80 kw, der entweder autark oder auch gleichzeitig betrieben werden kann.

• Der Dieselmotor stellt sicher, dass die Anlage jederzeit auch ohne zusätzlichen Stromanschluss genutzt werden kann.

• Der Elektromotor kann eingeschaltet werden, wenn ein Stromanschluss verfügbar ist.

• Die kombinierte Leistung der beiden Motoren beträgt 510 kW und stellt einen so genannten Plug-in Hybrid dar.

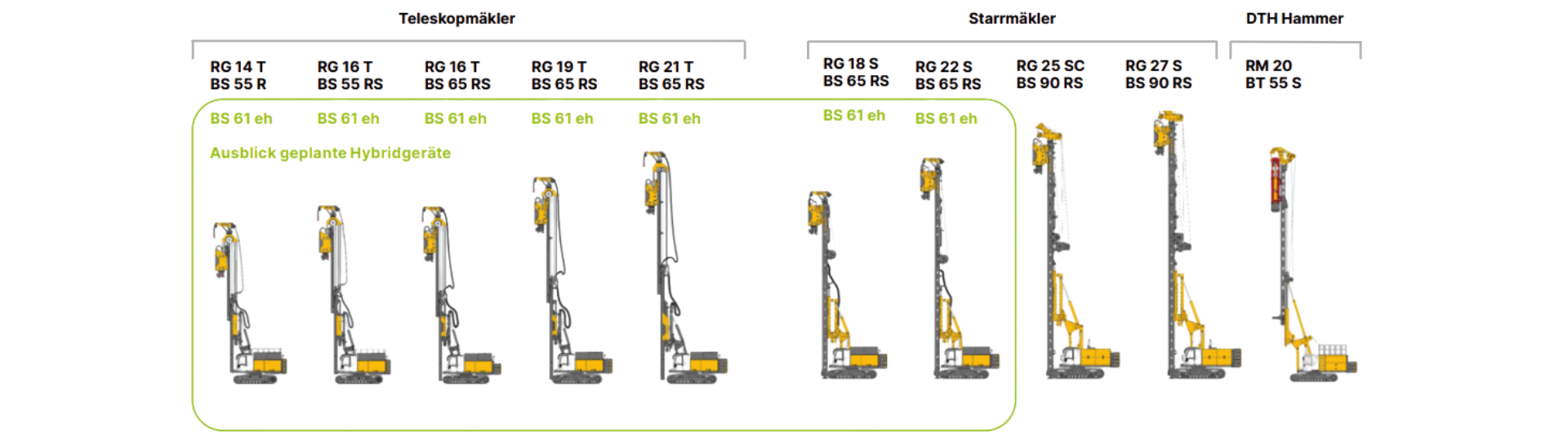

Modulare Hybrid Linie

(1).png?format=webp&width=630&height=630)